Penyebab Umum Kerusakan Rantai Rol

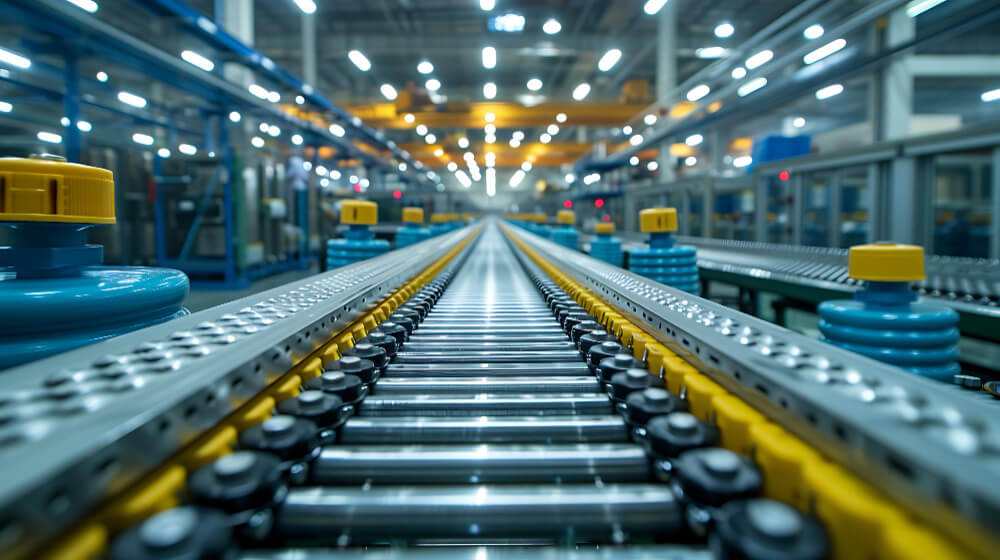

Rantai rol bekerja keras di berbagai aplikasi yang menuntut, tetapi masa pakainya tidaklah tak terbatas. Pada titik tertentu, keausan kumulatif, kelelahan, dan faktor lingkungan menyebabkan kegagalan fungsional. Mengetahui akar penyebabnya memungkinkan pencegahan dan manajemen biaya siklus hidup yang lebih baik.

- Kelelahan akibat kelebihan kapasitas beban atau kehabisan beban

- Keausan abrasif pada pin, bushing dan roller

- Kerusakan korosif akibat bahan kimia atau kelembaban

- Kualitas pelumasan yang buruk dan kontaminasi

Meskipun tidak ada dua aplikasi yang mengalami mode kegagalan yang identik, beberapa mekanisme umum cenderung mempercepat berakhirnya layanan fungsional suatu rantai. Mari kita bahas secara terperinci.

Masalah Rantai Rol – Penyebab dan Perbaikan

Beberapa jenis kegagalan utama pada rantai rol adalah:

- Melebihi Batas Kelelahan

Salah satu mode kegagalan rantai rol yang umum adalah kelelahan yang berasal dari beban atau dinamika sproket yang melampaui batas desain dari waktu ke waktu. Tanda-tandanya meliputi pelat yang meregang atau berubah bentuk, rol yang retak, dan artikulasi yang longgar.

Beban siklus puncak yang mendekati nilai beban rantai secara bertahap menyebarkan cacat kecil dari retakan produksi atau pemasangan. Begitu retakan terbentuk di bagian dalam, kegagalan total biasanya segera terjadi.

Semakin kecil diameter sproket, semakin cepat kerusakan akibat kelelahan terakumulasi akibat tekanan lentur. Jarak tengah yang tidak memadai juga membebani rantai di sekitar sproket. Peristiwa kelebihan beban yang tiba-tiba semakin mempercepat masalah kelelahan.

Ukuran rantai dan pelumasan yang tepat membantu mengendalikan kegagalan akibat kelelahan, seperti halnya beralih ke jenis rantai yang lebih kuat atau pitch yang lebih besar.

- Keausan Abrasif

Jalur kegagalan lainnya melibatkan keausan abrasif pada pin dan bushing akibat lingkungan yang terkontaminasi atau pelumasan yang buruk. Saat jarak bebas mekanis bertambah akibat erosi partikel, artikulasi rantai pun terganggu.

Tanda-tanda yang jelas meliputi rol yang longgar, lubang memanjang, material yang hilang pada permukaan kontak, dan masuknya abrasif yang terlihat. Namun, jauh sebelum masalah yang terlihat, keausan menurunkan efisiensi dan kapasitas beban.

Peningkatan penyaringan dan retensi pelumas membantu memperlambat kerusakan akibat abrasi, bersama dengan perawatan permukaan seperti pelapisan nikel. Pembersihan ultrasonik berkala menghilangkan partikel yang menempel[1].

- Kerusakan Korosif

Di lingkungan yang basah, agresif secara kimia, atau asin, korosi menimbulkan masalah pada rantai rol melalui pengelupasan dan keretakan mikroskopis. Cacat permukaan yang sangat kecil ini berfungsi sebagai titik awal kelelahan yang berkembang menjadi kegagalan total secara tak terduga.

Perubahan warna, goresan, dan ketidakteraturan permukaan menunjukkan korosi aktif dan masalah yang akan terjadi. Namun, sering kali, korosi internal yang parah tersembunyi di balik bagian luar yang utuh.

Beralih ke pelumas penghambat korosi dan pelapisan nikel mengurangi kerusakan sekaligus melindungi dari keausan.

- Kontaminasi dan Kelaparan

Sebagai urat nadi rantai, jumlah pelumas yang tidak mencukupi atau kontaminasi juga menyebabkan kegagalan. Tanpa pelumasan yang memadai, komponen akan bergesekan melalui kontak logam-ke-logam sementara kerusakan akibat kelelahan akan semakin cepat.

Kontaminan dalam pelumas seperti air, asam, atau partikulat menimbulkan masalah serupa. Kuncinya adalah menjaga cairan tetap bersih dan berlimpah. Tensioner otomatis dengan reservoir sangat cocok di sini.

Kesimpulan

Memahami mode kegagalan rantai rol yang dominan akan memudahkan mitigasi melalui pemilihan rantai yang tepat, metode pelumasan, dan pengoperasian dalam batasan desain. Bermitra dengan teknisi aplikasi di awal akan mengoptimalkan faktor-faktor ini untuk masa pakai rantai yang panjang dan bebas masalah.

Jika Anda mencari rantai rol kelas industri terbaik untuk peralatan Anda, bermitralah dengan Rantai Universal Hari ini!